蒙瑞电子 2021-02-25

锡膏回流焊是半导体封装中组装工艺之一,较大焊接面积中焊接空洞是最常见和最难解决的问题之一。通过对锡膏印刷回流焊工艺特性的分析和相关性试验,排查出造成空洞的主要影响因素,运用实验设计(DOE)优化工艺参数、减少焊接空洞。为满足芯片焊接空洞要求,采用二次印刷回流新工艺,将芯片焊接空洞面积率降低到5%以内,解决因空洞引起的芯片裂损问题,为常规低成本锡膏回流焊接工艺的焊接空洞问题改善提供了参考。

1、引言

在电路板组装中,先在电路板焊盘上印刷锡膏,然后装贴各类电子元器件,最后经过回流炉,锡膏中的锡珠熔化后将各类电子元器件与电路板的焊盘焊接在一起,实现电子模块的组装。这种表面贴装技术(surface mount technology,简称SMT)越来越多地应用在高密度封装产品中,如系统级封装(system in package,简称SiP)常焊接球焊阵列封装(ball griarray,简称BGA)器件、功率裸芯片、方形扁平无引脚封装(quad flat No-lead,简称QFN)器件。由于锡膏焊接工艺及材料的特性,这些大焊接面器件在回流焊接后,锡焊接区域都会出现空洞[1],空洞会影响产品的电性能、热性能和机械性能,甚至会导致产品失效[2-4],因此,改善解决锡膏回流焊接空洞成为一个必须解决的工艺技术问题,有研究者对BGA锡球焊接空洞的原因进行了分析与研究,并给出了改善解决方案[5-6],常规锡膏回流焊接工艺焊接面积大于10 mm2的QFN或焊接面积大于6 mm2的裸芯片解决方案则缺少。

有采用预制焊片(Preform solder)焊接和真空回流炉焊接来改善焊接空洞。预制焊片需专门设备点助焊剂,如直接在预制焊片上贴装放置芯片回流后芯片偏移、倾斜严重;如先回流再点助焊剂贴装芯片,两次回流使工艺增加,预制焊片和助焊剂材料成本也远远高于锡膏。真空回流设备较昂贵,独立的真空腔抽真空产能非常低,性价比不高,另外溅锡问题严重,对高密度、小间距产品是其应用受限的一个重要因素。本文基于常规锡膏回流焊接工艺并开发导入新的二次回流工艺来改善焊接空洞,解决焊接空洞引起的键合、塑封裂损等问题。

2、锡膏印刷回流焊接空洞及产生机理

2.1 焊接空洞

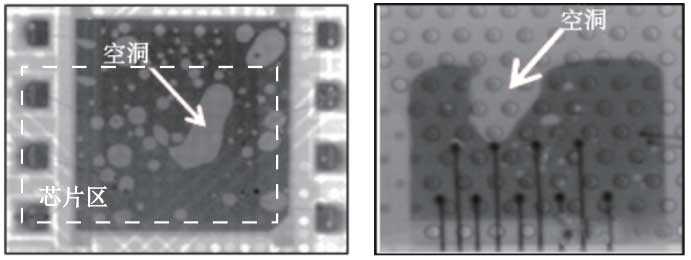

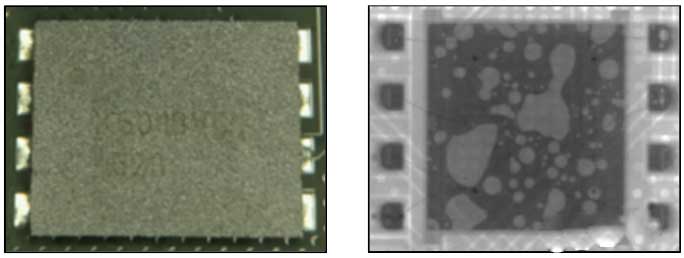

回流焊接后,产品在X-ray下检测,焊接区颜色较浅的位置为因焊接层焊料不足而存在的空洞,如图1所示。

(a)QFN锡膏焊接空洞 (b)裸芯片锡膏焊接空洞

图1X-ray检测下的焊接空洞

2.2 焊接空洞产生机理

以SAC305锡膏为例,主要组成及功能如表1所示,助焊剂和锡珠成膏状粘合在一起,锡焊料与助焊剂重量比约为9:1,体积比约为1:1。

|

成分 |

重量比/% |

功能 |

|

锡 |

85~92 |

焊接,连接各类电子元器件与电路板 |

|

焊剂 |

2~8 |

增加黏性,去除金属氧化物 |

|

粘着剂 |

1~2 |

防止焊料表面氧化 |

|

活性剂 |

0~1 |

去除金属氧化物 |

|

溶剂 |

1~7 |

黏性、印刷性调整

|

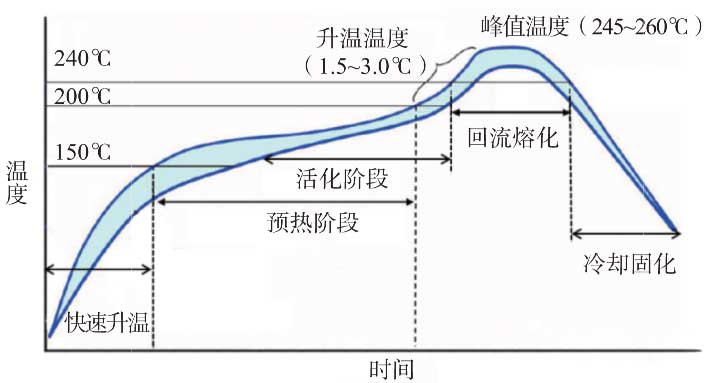

锡膏完成印刷和贴装各类电子元器件后,在经过回流炉时,锡膏会经过预热、活化、回流、冷却4个阶段,不同阶段中的温度不同,锡膏的状态也不同,如图2所示。

图2 回流焊不同阶段锡膏温度曲线示意图

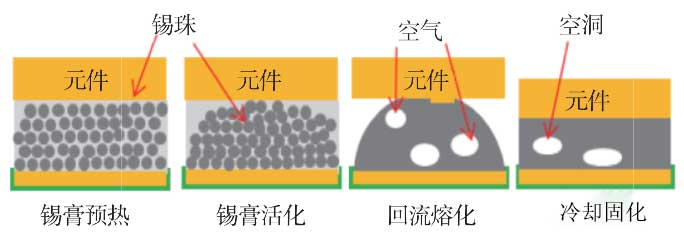

预热、活化阶段锡膏内助焊剂中的易挥发成分受热会挥发成气体,同时去除焊接层表面氧化物时也会产生气体,这些气体部分会挥发而脱离锡膏,锡珠之间因助焊剂挥发而紧密收聚;在回流阶段,锡膏中剩余的助焊剂会快速挥发,锡珠会熔化,少量助焊剂挥发气体和大部分锡珠间的空气没有及时散出去,残留在熔融态锡中并在熔融态锡的张力作用下呈汉堡包夹层结构并被电路板焊盘和电子元器件夹住,被包裹在液态锡中的气体仅靠上浮力很难逃逸,加上熔融态时间又很短,当熔融态锡降温冷却变成固态锡,焊接层出现气孔[7],焊锡空洞产生,如图3所示。

图3锡膏回流焊接空洞产生原理示意图

产生焊接空洞的根本原因为锡膏熔化后包裹在其中的空气或挥发气体没有完全排出,影响因素包括锡膏材料、锡膏印刷形状、锡膏印刷量、回流温度、回流时间、焊接尺寸、结构等。

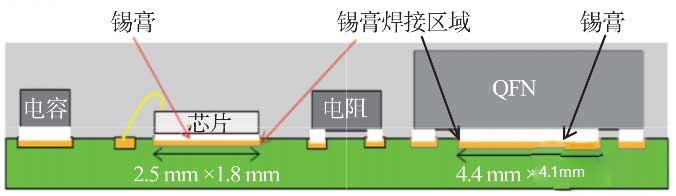

3、锡膏印刷回流焊接空洞影响因素验证

以QFN与裸芯片来试验确认回流焊接空洞形成的主要成因,并寻找改善锡膏印刷回流焊接空洞的方法。QFN和裸芯片锡膏回流焊接产品剖面如图4所示,QFN焊接面尺寸为4.4 mm×4.1 mm,焊接面为镀锡层(100%纯锡);裸芯片焊接尺寸为3.0 mm×2.3 mm, 焊接层为溅射镍钒双金属层,表面层为钒;基板焊盘为化学镀镍钯浸金,厚度分别为0.4 μm /0.06 μm/0.04 μm;使用SAC305锡膏,锡膏印刷设备为DEK Horizon APiX,回流炉设备为BTU Pyramax 150N,X射线检测设备为DAGE XD7500VR。

图4QFN和裸芯片锡膏回流焊接产品剖面图为方便比较试验结果,以表2中的条件回流焊接。

|

参数 |

技术指标 |

备注 |

|

锡珠尺寸 |

20~38um |

Type4 |

|

钢网厚度 |

75um |

激光钢网,目数为750 |

|

开口面积 |

100% |

100%开口率 |

|

钢网形状 |

方格 |

锡膏印刷图形 |

|

回流时间 |

60s |

220℃升温到260℃ |

|

峰值炉温 |

260℃ |

5~10s |

表2 参考回流焊接条件

完成表面装贴和回流焊接后,通过X射线检测焊接层,发现QFN和裸芯片底部焊接层都有较大空洞,如图5所示。

(a) 回流后的QFN外观图和X射线图

(b) 回流后的芯片外观图和X射线图

图5 回流焊接后X-Ray检测的QFN和裸芯片空洞

由于锡珠尺寸、钢网厚度、开口面积率、钢网形状、回流时间、峰值炉温都会影响到回流焊接空洞,影响因素多, 直接通过DOE试验来验证,试验组数会太多,需要先通过相关性对比试验快速筛选确定其中的主要影响因素,再进一步通过DOE优化主要影响因素。

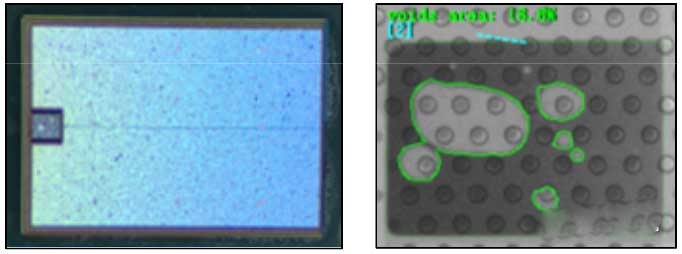

3.1 焊接空洞与锡膏锡珠尺寸

用type3型(锡珠尺寸为25~45μm)SAC305锡膏试验,其他条件不变,回流后测量焊接层空洞并与type4锡膏对比,发现两种锡膏的焊接层空洞没有明显不同,说明不同锡珠尺寸的锡膏对焊接层的空洞影响不明显,不是影响因素,如图6所示。

图6 不同锡珠尺寸锡膏的焊接层空洞对比

3.2 焊接空洞与印刷钢网厚度

用50μmm、100μm、125μm厚度的印刷钢网试验,其他条件不变,回流后测量焊接层的空洞面积并与75μm厚度印刷钢网对比,发现不同钢网厚度(锡膏量)对QFN和芯片的焊接层空洞有一定影响,随着钢网厚度增加,空洞面积逐渐缓慢减少,当到达一定厚度后(100μm),随着钢网厚度增加空洞面积会反转开始增加,如图7 所示。这说明焊接锡膏量增加回流的液态锡被芯片压盖住,残留空气逃逸的出口只有狭小的四边,当改变锡膏量时,残留空气逃逸的出口也增大,被液态锡包裹的空气或挥发气逃逸液态锡的瞬间爆裂会造成液态锡飞溅到QFN和芯片四周。试验发现,钢网厚度增加,空气或挥发气逃逸出现的气泡爆裂也会增多,QFN和芯片四周出现溅锡沾污的几率也相应增加。

图7 不同厚度钢网条件下的焊接层空洞对比

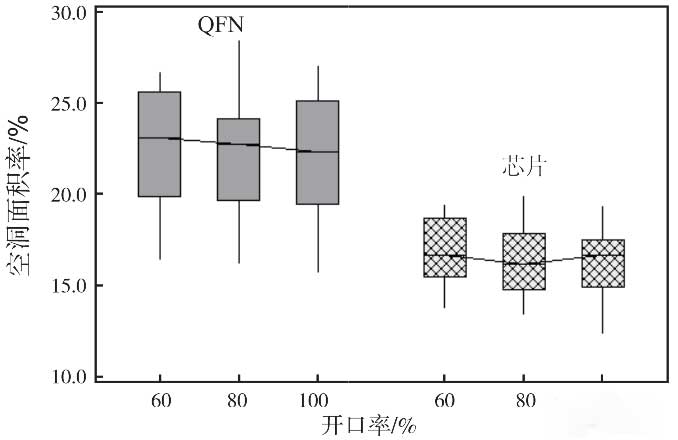

3.3 焊接空洞与钢网开口面积率

用开口率为100%、90%、80%的印刷钢网试验,其他条件不变,回流后测量焊接层的空洞面积并与100%开口率印刷钢网对比,发现开口率为100%、90%、80%的条件下,焊接层空洞没有明显区别,如图8所示。

图8 不同钢网开口率条件下的焊接层空洞对比

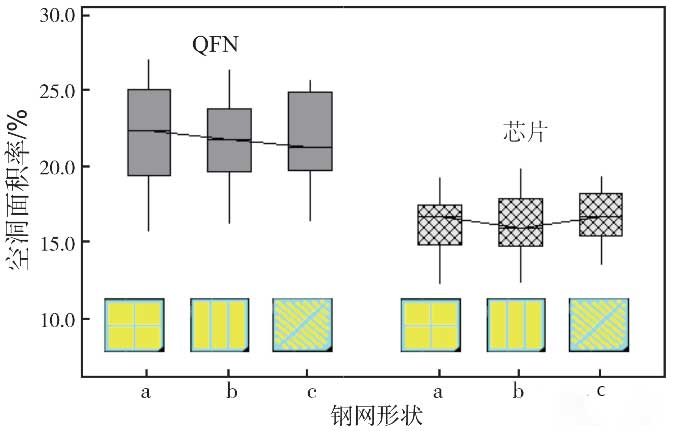

3.4 焊接空洞与印刷钢网形状

用长条型b、斜栅型c锡膏印刷形状试验,其他条件不变,回流后测量焊接层的空洞面积并与方格型a印刷形状对比,发现方格型、长条型、斜栅型条件下的焊接层空洞没有明显区别,如图9所示。

图9 不同钢网形状条件下的焊接层空洞对比

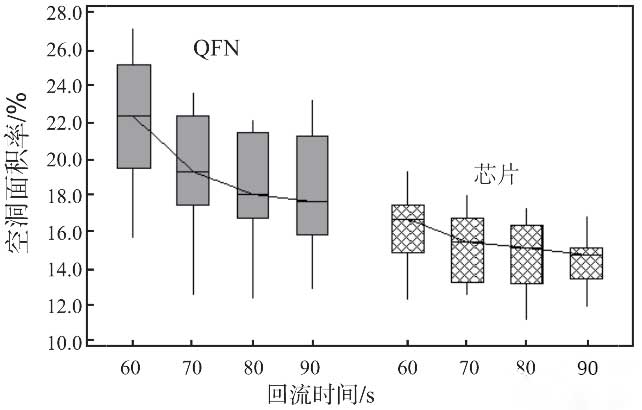

3.5 焊接空洞与回流时间

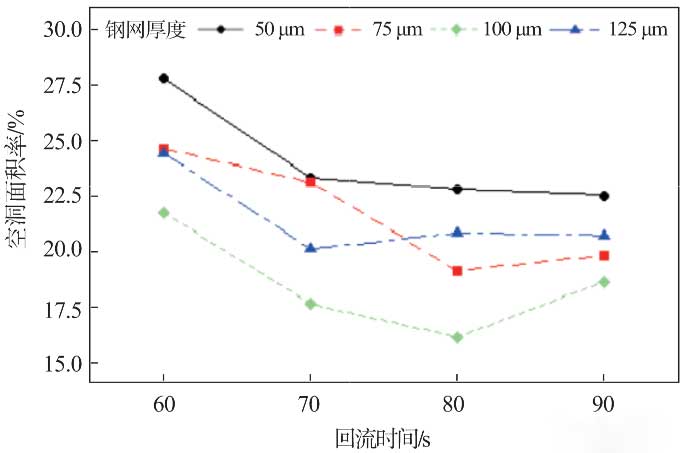

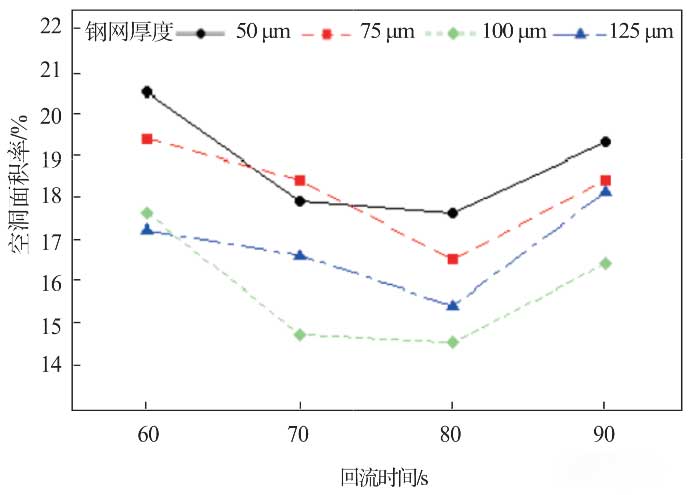

延长回流时间(70 s、80 s、90 s)试验,其他条件不变,回流后测量焊接层空洞,并与60 s回流时间对比,发现回流时间增长,焊接空洞面积减小,但减小幅度随时间增长而逐渐降低,如图10所示。这说明在回流时间不充分的情况下,增加回流时间有利于包裹在熔化的液态锡中的空气充分溢出,但回流时间增长到一定时间后,包裹在液态锡中的空气很难再溢出。回流时间是影响焊接空洞的一个因素。

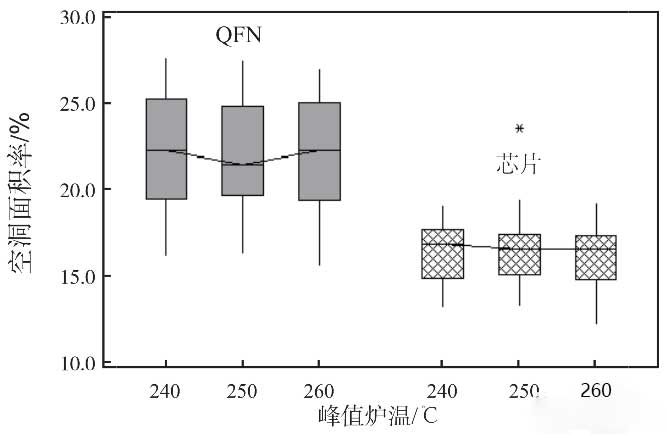

3.6 焊接空洞与峰值炉温

用240 ℃、250 ℃峰值炉温试验,其他条件不变,回流后测量焊接层的空洞面积,并与260 ℃峰值炉温的对比,发现不同峰值炉温条件下,QFN和芯片的焊接层空洞都没有明显变化,如图11所示。说明不同峰值炉温对QFN和芯片的焊接层空洞影响不明显,不是影响因素。

图10 不同回流时间下的焊接层空洞对比

图10 不同回流时间下的焊接层空洞对比

图11 不同峰值炉温条件下的焊接层空洞对比

上述试验说明影响QFN和芯片的焊接层空洞的显著因素有回流时间、钢网厚度。

4、锡膏印刷回流焊接空洞改善

4.1DOE试验改善焊接空洞

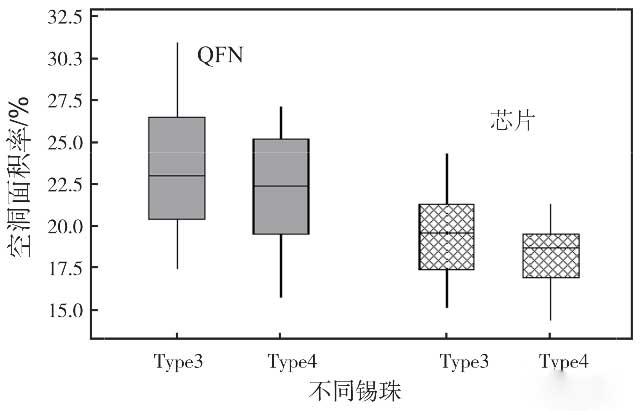

通过寻找主要影响因子(回流时间、钢网厚度)的最优值来改善QFN和芯片的焊接层空洞,锡膏为SAC305 type4,钢网形状为方格型(100%开口度),峰值炉温为260 ℃,其他试验条件与试验设备都相同,DOE试验及结果如表3所示。

|

序号 |

钢网厚度/um |

回流时间/s |

QFN空洞 |

芯片空洞 |

|

1 |

50 |

60 |

27.80% |

20.50% |

|

2 |

50 |

70 |

23.30% |

17.90% |

|

3 |

50 |

80 |

22.80% |

17.60% |

|

4 |

50 |

90 |

24.50% |

19.30% |

|

5 |

75 |

60 |

24.60% |

19.40% |

|

6 |

75 |

70 |

23.10% |

18.40% |

|

7 |

75 |

80 |

19.10% |

16.50% |

|

8 |

75 |

90 |

19.80% |

18.40% |

|

9 |

100 |

60 |

21.70% |

17.60% |

|

10 |

100 |

70 |

17.60% |

14.70% |

|

11 |

100 |

80 |

16.10% |

14.50% |

|

12 |

100 |

90 |

18.60% |

16.40% |

|

13 |

125 |

60 |

24.40% |

17.20% |

|

14 |

125 |

70 |

20.10% |

16.60% |

|

15 |

125 |

80 |

20.80% |

15.40% |

|

16 |

125 |

90 |

20.70% |

18.10% |

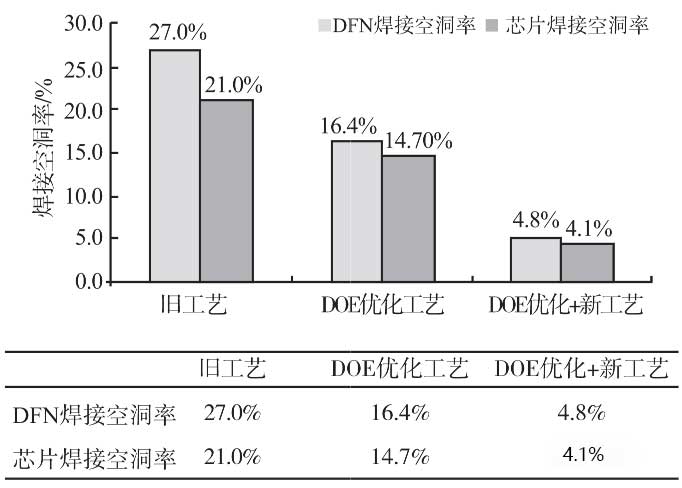

钢网厚度、回流时间对QFN和芯片焊接空洞的影响如图12所示,通过主要影响因素的交互作用分析,发现使用100μm钢网厚度、80 s回流时间能明显减少QFN和芯片的焊接空洞,QFN的焊接空洞率从最大27.8%减少到16.1%,芯片焊接空洞率从最大20.5%减少到14.5%。试验中以最优条件(100μm钢网厚度、80 s回流时间)生产1000颗产品,并随机测量100颗QFN和芯片的焊接空洞率,QFN的焊接空洞率平均值为16.4%,芯片的焊接空洞率平均值为14.7%,相比改善前,QFN和芯片的焊接空洞率都有明显减少。

(a)QFN焊接空洞

(b)芯片焊接空洞

图12 钢网厚度、回流时间对QFN和芯片焊接空洞的影响图

4.2 新工艺改善焊接空洞

实际生产的情况和试验显示,当该芯片底部的焊接空洞面积小于10%时,在引线键合、模塑时不会出现芯片空洞位置裂损问题,通过DOE优化的工艺参杨建伟:常规锡膏回流焊接空洞的分析与解决数无法达到焊接空洞要求,需要进一步减小芯片的焊接空洞面积率。

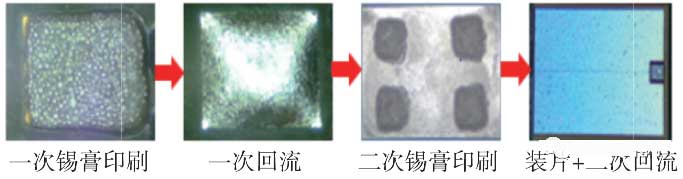

由于覆盖在焊锡上的芯片阻碍了焊锡中的气体浮出逃逸,为进一步减少芯片底部空洞率,通过没有或减少焊锡包裹气体来达到。采用两次锡膏印刷回流焊接新工艺:一次锡膏印刷,一次回流不覆盖QFN和裸芯片排出焊锡中的气体;二次锡膏印刷、装片、二次回流,具体流程如图13 所示。

图13 两次锡膏印刷回流焊接工艺流程示意图

第一次印刷75μm厚锡膏,通过回流时,没有芯片覆盖的焊锡中绝大部分气体上浮逃逸,回流后的厚度大约为50μm;一次回流完成后,在冷却凝固焊锡表面再印刷小方格型(为减少锡膏量,减少气体溢出量,降低或消除焊锡飞溅)、50μm厚度锡膏(前述试验结果显示100 μm最优,故二次印刷厚度为100μm-50μm=50μm),然后装贴芯片,再通过80 s回流。一次印刷、回流后的焊锡几乎没有空洞,二次印刷锡膏量很少,焊接空洞较小,如图14所示。

(a)DFN锡膏焊接空洞

(b)裸芯片锡膏焊接空洞

图14 两次锡膏印刷回流焊接X-ray空洞图

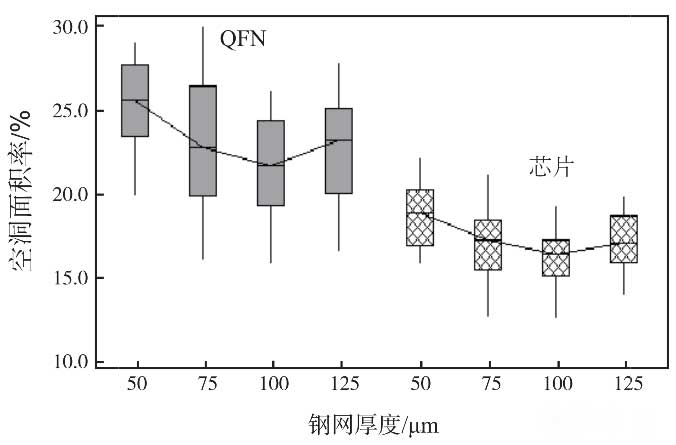

4.3 焊接空洞效果验证

生产2000颗产品(一次印刷钢网厚度为75μm,二次印刷钢网厚度为50μm),其他条件不变,随机测量500颗QFN和芯片的焊接空洞率,发现新工艺的一次回流后没有空洞,二次回流后,QFN的焊接空洞率最大为4.8%,芯片的焊接空洞率最大为4.1%,与原来的一次锡膏印刷焊接的工艺、DOE优化后的工艺相比,焊接空洞有显著的减少,如图15所示。所有产品功能测试后没有发现芯片裂损不良。

图15 两种锡膏印刷回流焊接工艺的空洞面积率对比

5、总结

优化锡膏印刷量和回流时间虽能减少焊接空洞面积,但焊接空洞率仍然较大,采用两次锡膏印刷回流焊接工艺能有效且最大程度地将焊接空洞率降低,批量生产可以实现QFN电路裸芯片焊接面积分别为4.4 mm×4.1 mm、3.0 mm×2.3mm的焊接空洞率控制在5%以下,提高了回流焊接的质量与可靠性。本文研究为改善较大面积焊接面的焊接空洞问题提供了重要参考。